Le ramificazioni degli alberi sono da sempre considerate un materiale di risulta, uno scarto inutilizzabile, in quanto disturba la forma longilinea e regolare del tronco. Per rivalutarli è servita una ricerca iniziata da Felix Amtsberg, ricercatore alla University of Stuttgart, assieme a Yijiang Huang, Daniel J.M. Marshall e Caitlin Mueller, del Massachusetts Institute of Technology, e Kevin Moreno Gata, Chair of Structures and Structural Design alla Aachen University. Il team si è così concentrato sulle possibilità offerte da queste parti irregolari, che presentano configurazioni uniche e una resistenza strutturale senza eguali.

I giunti che vengono utilizzati nelle costruzioni sono spesso realizzati con materie prime, come il metallo, la cui estrazione ha un forte impatto ecologico. La ricerca in questione propone quindi un cambio di rotta, concretizzando la possibilità di utilizzare, al posto dei meno sostenibili metalli, un elemento naturale e già copiosamente disponibile: le biforcazioni degli alberi. Soprattutto, dal momento che questi vengono abbattuti a migliaia. In effetti, la volontà di trovare un utilizzo alle ramificazioni è a oggi una pratica ancora poco esplorata, eppure se applicata su larga scala può generare risvolti positivi.

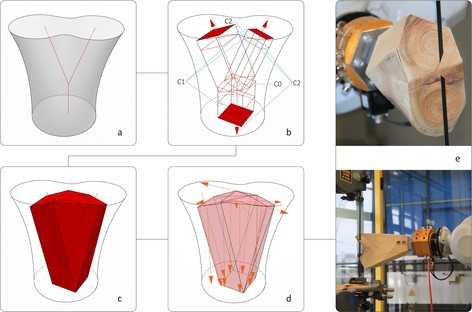

Caitlin Mueller, associate professor al Building Technology programme del MIT e leader del gruppo di ricerca sulle strutture digitali, descrive le ramificazioni degli alberi come: “giunti strutturali naturali che negli alberi fungono da elementi a sbalzo, il che significa che hanno il potenziale per trasferire efficacemente la forza grazie alla loro struttura in fibre interna”. Prosegue Mueller: “Se si prende la biforcazione di un albero e la si taglia al centro, è possibile vedere un incredibile reticolo di fibre che si intrecciano per creare nell'albero questi punti di trasferimento del carico, spesso tridimensionali. Stiamo iniziando a fare la stessa cosa utilizzando la stampa 3D, ma non ci avviciniamo neanche lontanamente a quel che fa la natura in termini di geometria e orientamento complessi delle fibre”.

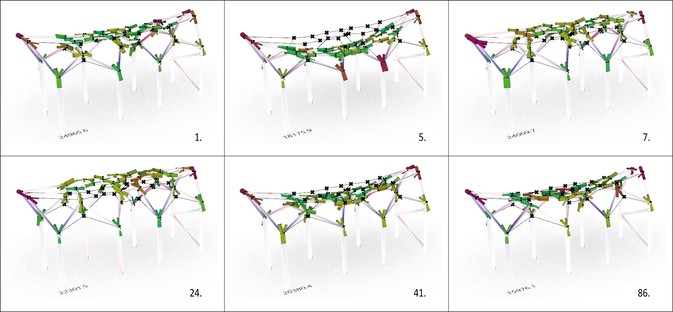

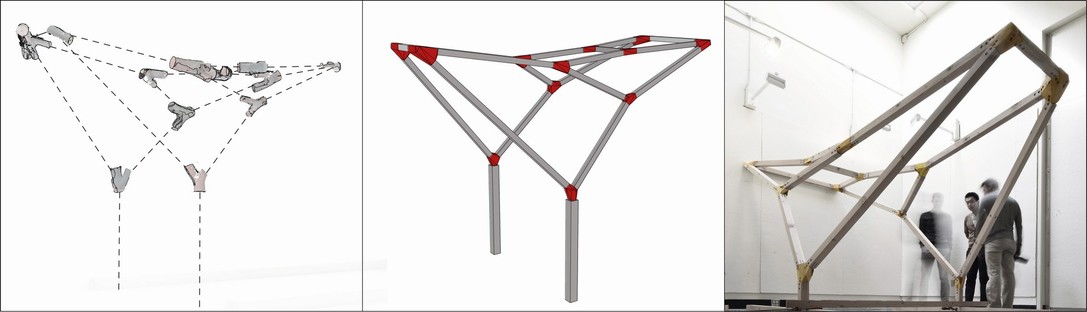

Il team di ricerca ha quindi sviluppato un flusso di lavoro in cinque fasi che va dalla progettazione alla fabbricazione, combinando le strutture naturali con gli strumenti digitali e computazionali, ora comunemente utilizzati nella progettazione architettonica. L'uso di strumenti di calcolo, derivati da machine learning e generative design, consente infatti di ottimizzare al massimo l'individuazione della biforcazione con la forma più adatta a rispondere alle necessità progettuali, utilizzandola con il minor numero di tagli possibile.

Il primo passo è l'individuazione delle necessità progettuali e la catalogazione delle biforcazioni disponibili in una libreria digitale. Questo avviene attraverso una scansione 3D, eseguibile anche con un’applicazione per lo smartphone.

Nel secondo step si cerca un match tra la libreria digitale e le forme di una data struttura da realizzare. Un processo realizzato automaticamente dal software.

Il terzo passaggio serve per aggiustare, attraverso un algoritmo, le combinazioni individuate, nonché modificare, se necessario, il progetto e la struttura. Insomma, il software tornerà a ottimizzare la disposizione delle biforcazioni nella struttura.

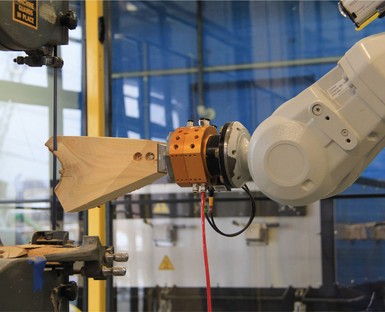

Completata la fase di design il quarto passaggio che prevede il taglio, ridotto al minimo, delle forche, al fine di rimuovere la corteccia e adattare il giunto alla struttura artificiale. Anche questa fase è gestita da un algoritmo che genera le istruzioni di taglio, in seguito eseguite da un robot dell'Autodesk Technology Center di Boston.

Infine, la quinta fase è anche l'unica a non prevedere il supporto di tecnologie avanzate, infatti la struttura viene assemblata manualmente.

Ora, è il momento di passare dalla ricerca all'implementazione nel mondo reale. Come ricorda Mueller, infatti, questo approccio è: “almeno potenzialmente scalabile e realizzabile con i nostri sistemi industrializzati di trattamento dei materiali”.

Francesco Cibati

Photo by Felix Amstberg

Research credits: Felix Amtsberg, Yijiang Huang, Daniel J.M. Marshall, Kevin Moreno Gata, Caitlin Mueller

Original research paper: https://thinkshell.fr/wp-content/uploads/2019/10/AAG2020_25_Amtsberg.pdf